از بین رفتن رطوبت در انجماد

- تاریخ انتشار:

- بدون دیدگاه

آنـچه در این مقاله میـخوانیم

منبع: مجله صنعت تاسیسات شماره 48

از: George C.Briley

ماخذ: ASHRAE

یکی از مولفه های بسیار مهم در ارزیابی کیفیت عملکرد سیستم های تبرید انجماد و سردخانه های صنعتی توانایی آنها در حفظ رطوبت و به حداقل رساندن تلفات آن (که به چروکیدگی پوست محصولات کشاورزی می انجامد) می باشد. اما سرد یا منجمد کردن محصولات غذایی باز و فاقد بسته بندی بدون این که مقداری از رطوبت آنها از دست برود امکان پذیر نیست. این یک پدیده طبیعی است.

بسیاری از محصولات غذایی و کشاورزی توسط سیستم های مکانیکی منجمد می شوند که از هوا به عنوان واسط انتقال حرارت بهره می برند.

هوا بسته به دما و فشاری که در آن قرار دارد می تواند رطوبت را با مقادیر متفاوت جذب کند به عنوان مثال اگر یک محصول با استفاده از هوای 18 درجه سانتیگراد منجمد گردیده و هوا با رطوبت اشباع شده باشد می تواند ده برابر هوایی با دمای 40 درجه سانتیگراد رطوبت جذب نماید. میزان رطوبت آزاد شده توسط محصولات غذایی در فرایند انجماد به طور مستقیم با عوامل زیر ارتباط دارد:

- اختلاف دما و فشار بخار متناظر بین اوپراتور و هوای به کار برده شده برای منجمد کردن محصول

- راندمان انجماد سیستم به مفهوم زمان مورد نیاز برای منجمد ساختن این مولفه توسط طرح جریان هوا کنترل می گردد. در عمل هر چه محصول سریع تر منجمد شود کمتر در معرض چروکیدگی قرار خواهد گرفت. اما در هر حال زمان انجماد تابع محدودیت های فیزیکی و عملی است

- ریزش قطرات آب از محصولات پدیده ای است که بر شدت اثرات از بین رفتن رطوبت می افزاید. منظور از ریزش قطرات آب تلفاتی است که در محفظه انجماد درست قبل یا حین فرایند انجماد صورت می گیرد. این ریزش را نباید با تلفات قبل از فرایند انجماد و یا در هنگام یخ زدایی یکسان دانست

- فشار بخار رطوبت محصول در حال انجماد و ضریب پراکنش آب موجود در ساختار محصول

حال نظری دقیق تر به هر یک از این مولفه ها خواهیم داشت:

رطوبت موجود در هوا معمولا از مناطق با فشار بخار بالا به مناطق دارای فشار پایین جریان می یابد. بنابراین جریان عادی و طبیعی رطوبت از محصول به هوای سرد اطراف خواهد بود. هر چه دمای هوا بیشتر باشد احتمال از دست رفتن رطوبت فزون تری وجود خواهد داشت. البته این وضعیت تنها در مراحل اولیه فرایند انجماد وجود دارد و پس از این که لایه های رویی محصول منجمد گردید فیلم تشکیل شده از یخ اجازه این تبادل را نخواهد داد. اکثر تولید کنندگان برای کاستن از هزینه های انرژی با دماهای بالای اوپراتور کار می کنند. دمای بالای اوپراتور همراه با حجم های بزرگ هوا و دمای هوای نزدیک به دمای مبرد شرایط ایده آلی را برای انجماد ایجاد می کنند.

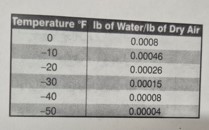

در جدول زیر میزان محتوای رطوبت هوای اشباع قید گردیده است. اما توجه داشته باشید که هوا همواره در سردخانه یا سیستم تبرید حالت اشباع نخواهد داشت. دماهای پایین تر اوپراتور (دمای هوای گذرنده از روی اوپراتور به این مقدار میل می کند) آب بیشتری از هوایی بیرون خواهد آورد که خود ظرفیت جذب آب بیشتری از محصول دارد. دمای هوا در حینه مراحل انجماد محصولات افزایش خواهد یافت. بنابراین به حداکثر رساندن حجم هوا و کاستن از افزایش دما تا حد امکان از مخاطرات خواهد کاست.

کویل های فین دار بهینه در سیستم های تبرید مکانیکی باید دارای سطح نامحدودی با اختلاف دمای صفر درجه فارنهایت بین هوای اطراف کویل و مبرد باشند. البته چنین توصیفی بسیار آرمان گرایانه است چون ابعاد و هزینه ساخت این کویل نجومی خواهد بود. اختلاف دمایی معادل 10 درجه فارنهایت بین هوای اطراف کویل و مبرد توصیه می شود.

راندمان سیستم تبرید هنگامی که به صورت توانایی منجمد ساختن بر حسب زمان بیان می گردد مهم ترین عامل در تعیین میزان چروکیدگی محصولات خواهد بود. هر چه محصولی بدون دسته بندی مدت زمان طولانی تری را در سیستم انجماد نامطلوب و فاقد شرایط طراحی شده مناسب بگذراند احتمال ایجاد و گسترش چروکیدگی در آن افزایش خواهد یافت. برای اکثر محصولات غذایی زمان کوتاه تر انجماد بدین معنی است که کریستال های یخ تشکیل شده کوچک تر بوده و تخریب سلولی کمتری در بافت پوست آنها ایجاد می شود. اگر محصولات در دوره های زمانی طولانی مثلا 24 ساعت منجمد شوند ابعاد کریستال های ایجاد شده بزرگ تر خواهد بود.

زمان انجماد اکثر سیستم های تبرید درون خطی امروزی در حد سیستم های تبرید زیر صفر می باشد. به عنوان نمونه زمان انجماد همبرگر های تازه تولید در سیستم های انجماد زیر صفر معادل ده دقیقه و در سیستم های تبرید مکانیکی مارپیچی حدود دوازده تا پانزده دقیقه برآورد می گردد. بدین ترتیب می توان انتظار داشت که اندازه کریستال های یخ ایجاد شده به دو روش در محدوده یکسانی باشد.

تلفات مربوط به ریزش قطرات آب بر حسب نوع محصول متفاوت است. این پدیده به کیفیت محصول میزان رطوبت سطحی و یا رطوبتی که می تواند به صورت قطره از محصول خارج شود و زمان انجماد وابسته است. هر چه زمان کمتری برای ایجاد لایه یخ بیرونی بروی محصول صرف شود ریزش قطرات آب محدود تر خواهد بود. این مولفه تاثیر قابل توجهی بر چروکیدگی سطح محصولات غذایی پخته شده که منجمد می شوند می گذارد.

پراکنش رطوبت از طریق محصولا و میل محصول به از دست دادن رطوبت در محیط انجماد عواملی هستند که اختصاصا به مشخصات و خصوصیات محصول بستگی دارند. برخی محصولات به دلیل ساختار ویژه مولکولی خود رطوبت را بسیار سریع از دست می دهند و برخی دیگر نیز از ساختار مولکولی خاصی برخوردارند که اجازه خروج رطوبت و سایر سیالات موجود در محصول را نمی دهند.

اگر شما هم مشتاق یادگیری تخصصی و حرفه ای تاسیسات مکانیکی با اساتیدی مجرب هستید میتوانید در دوره های آموزشی صنایع غذایی ثبت نام کنید.

آنـچه در این مقاله میـخوانیم

مقالات مرتبط

مکانیسم ابری شدن در آب میوه ها و نوشیدنی های ابری

کاربرد ایزومالت در صنایع غذایی

مقالات مرتبط

جدیدترین مقالات