انتخاب و نصب کمپرسور مناسب برای سیستم مکانیکی

- تاریخ انتشار:

- بدون دیدگاه

آنـچه در این مقاله میـخوانیم

مقدمه

کمپرسورها قلب تپنده بسیاری از سیستمهای مکانیکی و صنعتی هستند. انتخاب صحیح یک کمپرسور و نصب اصولی آن، نهتنها عملکرد سیستم را تضمین میکند، بلکه هزینههای انرژی و تعمیرات را نیز بهطور چشمگیری کاهش میدهد.

این مقاله، بهعنوان یک راهنمای تخصصی برای مهندسان مکانیک و طراحان تاسیسات، تمام مراحل انتخاب، نصب و بهرهبرداری کمپرسور را بر اساس استانداردهای بینالمللی و تجربههای صنعتی بررسی میکند.

۱. تحلیل نیاز و پروفایل مصرف (Load Profile Analysis)

چرا پروفایل مصرف مهم است؟

یکی از اشتباهات رایج در انتخاب کمپرسور، برآورد ظرفیت بر اساس حداکثر مصرف لحظهای است. این کار باعث Oversizing و هدررفت انرژی میشود.

روش محاسبه:

- اندازهگیری دبی (CFM) و فشار کاری واقعی با دستگاه Data Logger در یک دوره حداقل یکهفتهای.

- تعیین حداقل، میانگین و پیک مصرف.

- انتخاب کمپرسور بر اساس مصرف میانگین + حاشیه ایمنی منطقی.

💡 کاهش تنها 1 psi فشار کاری، میتواند مصرف انرژی را تا ۰.۵٪ کاهش دهد.

۲. انتخاب نوع کمپرسور متناسب با کاربرد

| نوع کمپرسور | محدوده فشار | کاربردها | مزایا | معایب |

| اسکرو روغنی | ۷–۱۰ بار | صنایع عمومی، تولید مداوم | راندمان بالا، دوام زیاد | نیاز به نگهداری روغن |

| اسکرو خشک | ۴–۱۰ بار | صنایع غذایی، دارویی | بدون آلودگی روغن | هزینه اولیه بالا |

| رفت و برگشتی | تا ۳۰ بار | کارگاهها، فشار بالا | هزینه کم، تعمیر آسان | لرزش و صدا بیشتر |

| سانتریفیوژ | ۲–۸ بار | صنایع فولاد، پتروشیمی | دبی بالا، کار مداوم | سرمایهگذاری زیاد |

| اسکرول | ۶–۸ بار | مصارف پزشکی | بیصدا، کملرزش | ظرفیت محدود |

۳. راندمان و تحلیل انرژی

شاخصهای مهم راندمان:

راندمان حجمی (Volumetric Efficiency): نسبت دبی واقعی به دبی تئوریک.

راندمان ایزوترمال (Isothermal Efficiency): نسبت انرژی ایدهآل به انرژی مصرفی واقعی.

💡 استفاده از کمپرسورهای مجهز به اینورتر (VFD) باعث کاهش مصرف انرژی در بارهای متغیر میشود.

۴. طراحی محل نصب (Installation Engineering)

ملاحظات اصلی:

کنترل لرزش: استفاده از پایههای ضد لرزش و کوپلینگ مناسب.

تهویه: دمای هوای ورودی ۵–۱۰ درجه کمتر از محیط برای افزایش راندمان.

آکوستیک: پیشبینی اتاق آکوستیک یا کاور صدا در محیطهای حساس.

فضای سرویس: حداقل ۱ متر فاصله اطراف دستگاه برای تعمیرات.

۵. طراحی شبکه لولهکشی

اصول طراحی:

استفاده از لوله گالوانیزه یا آلومینیوم مخصوص هوا، عدم استفاده از PVC.

طراحی Loop System برای فشار یکنواخت در تمام نقاط.

افت فشار مجاز: کمتر از ۰.۱ بار از کمپرسور تا مصرفکننده.

۶. تجهیزات جانبی (Air Treatment)

درایر تبریدی یا جذبی بر اساس نقطه شبنم موردنیاز.

فیلتر چندمرحلهای برای حذف ذرات و روغن.

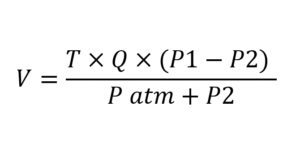

مخزن ذخیره (Receiver Tank) بر اساس فرمول:

شیر تخلیه اتوماتیک (Auto Drain) برای حذف آب از سیستم.

۷. سیستم کنترل و مانیتورینگ

کنترلر مرکزی برای هماهنگی چند کمپرسور.

سنسور فشار و دما برای پیشبینی خرابی.

اتصال به BMS یا SCADA برای کنترل از راه دور.

۸. نگهداری و سرویس (Maintenance Engineering)

برنامه پیشنهادی:

هفتگی: چک فشار، نشتی و صدای غیرعادی.

ماهانه: تعویض فیلتر ورودی و فیلتر روغن.

سالانه: سرویس کامل، کالیبراسیون سنسورها، تعویض المنت درایر.

۹. تحلیل اقتصادی چرخه عمر (Life Cycle Cost)

| مورد | سهم از کل هزینه |

| خرید | ۱۰٪ |

| انرژی | ۷۰٪ |

| نگهداری | ۱۵٪ |

| توقف تولید | ۵٪ |

💡 انتخاب بهینه کمپرسور میتواند هزینه انرژی را تا ۲۰٪ کاهش دهد.

۱۰. استانداردها و الزامات

ISO 1217 – ظرفیت و راندمان کمپرسور.

NFPA، OSHA، ASME – ایمنی نصب و بهرهبرداری.

مقررات ملی ساختمان – بخش مکانیک.

جمعبندی

انتخاب کمپرسور یک فرآیند چندبخشی است که نیاز به تحلیل دقیق نیاز، انتخاب صحیح مدل، طراحی محل نصب، لولهکشی، تجهیزات جانبی و برنامه نگهداری دارد. مهندسانی که این اصول را رعایت کنند، میتوانند عمر مفید کمپرسور را به بیش از ۲۰ سال برسانند و هزینه انرژی را به شکل قابلتوجهی کاهش دهند.

مقالات مرتبط

رفع عیب و بهینه سازی کارآیی چیلرهای جت بخار

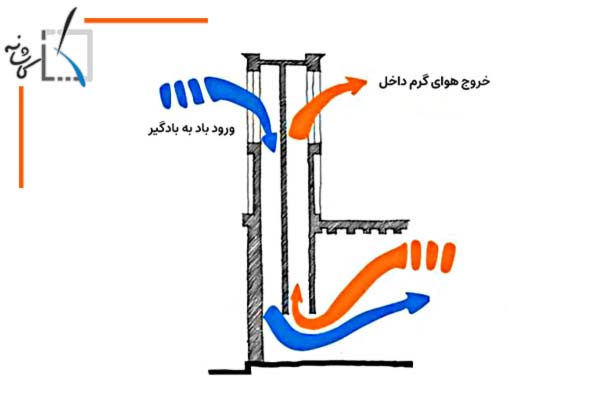

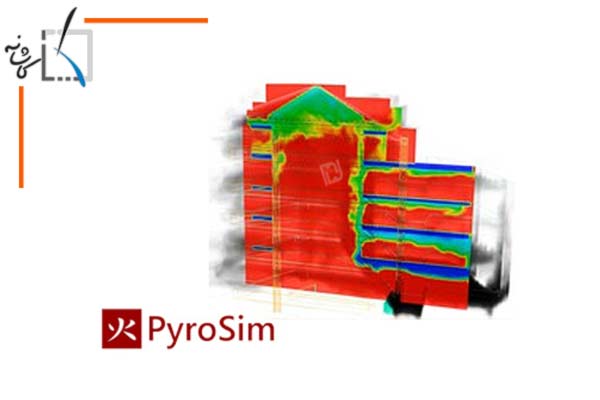

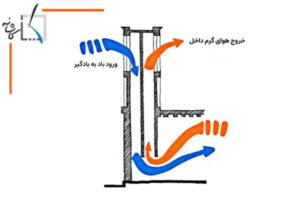

بادگیر تبخیری غیر مستقیم برای اقلیم گرم و مرطوب

کاربرد ذخیره سازی سرما جهت پیک سایی

آنـچه در این مقاله میـخوانیم

مقالات مرتبط

جدیدترین مقالات