خورندگی و برج خنک کن

- تاریخ انتشار:

- بدون دیدگاه

آنـچه در این مقاله میـخوانیم

ترجمه : مهندس سید رهی سادات موسوی

مأخذ : ASHRAE, AUG. 1989

مواد در برجهای خنک کن آبی بسیار تعیین کننده هستند چون شرایط محیطی در این نوع برجها بسیار سخت است و موادی که در ساخت این برجها به کار میروند باید در برابر خوردگی مقاوم باشند. در هر برج خنک کن آثار ترکیبی خوردگی ناشی از عدم یکسان ماندن ترکیبات آب دماهای بالا، اشباع مداوم و نیز ترکیب مداوم با هوا وجود دارند. علاوه بر این مسائل بسیاری از برجهای خنک کن مجبور به تحمل مواد آلاینده در آب در گردش خود نیز هستند که دامنه وسیعی از ذرات معلق مانند اکسیدهای گوگرد و بارانهای اسیدی هم به آنها اضافه میشوند. با توجه به این مسائل کاملاً روشن است که تنها با انتخاب دقیق مواد ساختاری میتوان آثار مخرب خوردگی را به حداقل رساند. البته نگهداری مناسب و تصفیه آب به طولانی شدن عمر مفید یک برج خنک کن کمک میکنند ولی تنها انتخاب مناسب مواد در زمان ساخت و نصب میتواند عمر طولانی دستگاه را تضمین نماید. در این مقاله سعی بر آن است تا به بررسی مواد مقاوم در برابر خوردگی که در ساخت تجهیزات مدرن تهویه مطبوع به کار می روند بپردازیم.

تعریف خوردگی

برای پاسخ به نیازهای این مقاله، خوردگی به عنوان واکنش شیمیایی و یا الکترولیتیک المانهای آزاد یونها و یا مواد مرکب معلق در هوا و یا محلول در آب با مواد ساختاری تعریف میگردد که باعث کاهش وزن ماده ساختاری و یا از بین رفتن خواص فیزیکی آن میشود. منابع بسیار زیادی وجود دارند که مکانیزمهای خوردگی مواد را به دقت تشریح میکنند ولی در این مقاله به جهت حفظ اختصار از ادامه این بحث صرف نظر میکنیم. به عبارت کلی خوردگی زمانی روی می دهد که یک ماده پایه در جوار موادی قرار گیرد که از لحاظ شیمیایی و یا الکترولیتی با آن همخوانی ندارند. البته برای انجام عمل خوردگی به غلظت خاصی از مواد نیاز است و نیز زمان مناسب باید وجود داشته باشد تا فعل و انفعال به طور کامل صورت گیرد. البته زمانی که کاتالیزورهای خارجی و یا گرما در واکنش شرکت داشته باشند، سرعت فعل و انفعال به شدت افزایش مییابد. برای انتخاب مواد مناسب برای ساخت یک برج خنک کن لازم است که بررسی دقیقی از عوامل موجود خوردگی و نیز شرایط شیمیایی و فیزیکی حاضر صورت بگیرد؛ به عنوان مثال حضور عوامل خوردگی مانند یونهای کلرید به تنهایی برای آغاز فعل و انفعال شیمیایی کافی نیست و یونهای کلرید برای آغاز واکنش باید در غلظت مناسب با فولاد محافظت نشده در تماس مستقیم باشند.

انتخاب مواد

اکثر خوانندگان با روش کار برجهای گالوانیزه چوبی و یا فایبرگلاس آشنایی دارند. البته باید توجه داشت که ماده مطرح شده در تعریف یک برج تنها در بخشهایی از ساختار آن به کار می رود و در باقی نقاط از مواد متنوعی استفاده میشود. در این مرحله از بحث به بررسی موادی که در ساختار یک برج خنک کن به کار می روند می پردازیم. برای ساده سازی فرض کنید که یک برج خنک کن از سه منطقه (Zone) متفاوت تشکیل شده است که هر کدام از این مناطق دارای بار و شرایط محیطی خاص خود می باشند. این مناطق عبارتند از سازه واسط انتقال حرارت و سایر اجزا که شامل اجزاء مکانیکی و سیستم توزیع آب می باشند. موادی که در ساخت سازه و ساختار یک برج به کار می روند عبارتند از فولاد گالوانیزه، فولاد ضد زنگ، فایبرگلاس (پلی استر تقویت شده با فایبرگلاس). اکثر برجهای خنک کن از ترکیب در یا چند ماده مذکور در ساختار خود بهره می گیرند. به عنوان مثال برجهای گالوانیزه که دارای سینی کف فولاد ضد زنگ هستند بسیار معمولند و یا در برجهای چوبی و حتی گالوانیزه از پوشش خارجی فایبر گلاس استفاده میشود. تمام برجهای خنک کن از پیچ و مهره ها برای برقراری اتصالات استفاده میکنند که جنس آنها نیز بسته به کاربرد متفاوت میباشد. طراحان برای انتخاب مواد مناسب، معمولاً عواملی چون بارهای وارده نوع و مقدار سطوح در معرض خوردگی، هزینه و قابلیت ساخت و روشهای تولید را در نظر می گیرند. بارهای وارده در هر منطقه از برج دارای مقدار خاصی هستند و به همین دلیل شامل این بحث نمی شوند. نوع و مقدار سطوح در معرض خوردگی بستگی به موقعیت اجزا در درون برج دارد. بخشهایی از برج که تحت سرعتهای بالای آب قرار دارند مانند واسط انتقال حرارت به طور دائمی در یک دوش آب گرم قرار دارند که عملاً باعث پخش شدن عوامل خوردگی شده و از میزان آن می کاهد.

بخشهای تجمع آب سرد به عکس بالا تحت شرایطی قرار دارند که احتمال بروز خوردگی زیاد است، چون سرعت جریان کم بوده و باعث متمرکز شدن عوامل خوردگی می شود. هزینه مواد همیشه به روشنی معلوم نیست. در برجهایی که تقریباً برای هر فن ۱۰۰۰ تن ظرفیت دارند فولاد گالوانیزه ماده بسیار مناسب است. ساختارهای فایبر گلاس از گالوانیزه گران تر هستند و فولاد ضد زنگ از هر دو آنها گران تر است. البته استفاده از چوب هزینه های ساخت را به میزان قابل توجهی بالا می برد. در ظرفیت ذکر شده فوق هنوز طرحهای اقتصادی با استفاده از فایبر گلاس عرضه نشده است. انتخاب اتصالات معمولاً تابعی از مواد ساختاری است. فولاد کربنی پوشش دار در اکثر موارد به کار می رود و ارزان هم هست. سریهای ۳۰۰ و ۴۰۰ فولاد ضد زنگ دارای قابلیت مقاومت بالا در برابر خوردگی هستند و البته قیمت بالاتری نیز دارند. فولاد ضد زنگ ۳۱۶ مقاومت بسیار زیادی در برابر خوردگی دارد.

برجهایی که با روالهای معمول و تحت شرایطی عادی به کار گرفته می شوند، بدون هیچ مشکلی تا سالها به کار ادامه می دهند. البته در صورتی که شرایط کارکرد تغییر یابند می توان با تعویض برخی از اجزا ساختاری مقاومت سیستم را بالا برد. سازه های فایبر گلاس تقریباً در برابر تمامی حالات خوردگی مقاومت بالایی دارند ولی به دلیل عیوبی که از لحاظ قابلیت اشتغال دارند، استفاده آنها در اکثر شهرهای بزرگ جهان بسیار محدود شده است. فولاد ضد زنگ مقاومت عالی در برابر خوردگی دارد ولی قیمت آن در اکثر موارد غیر اقتصادی است.

برجهای خنک کن مدرن امروزی از سطوح فیلمی برای انتقال حرارت استفاده می کنند تا از این طریق سطح انتقال حرارت را به حداکثر برسانند. جنس این سطوح معمولاً از PVC است. مواد PVC که به خوبی فرمول بندی شده باشند، دارای خواص فیزیکی و شیمیایی بسیار پایدار و خوبی هستند و حتی در مواردی که آب دارای خاصیت خورندگی شدیدی هم باشد، از آنها استفاده به عمل می آید. البته باید خاطرنشان شد که اگر آب در گردش سیستم حاوی ذرات جامد معلق فیبری و یا چربی باشد استفاده از واسط های فیلمی مناسب نخواهد بود چون که این ذرات در خلل و فرجهای ریز موجود بین صفحات فیلم وارد شده و جلوی مخلوط شدن هوا و آب را می گیرند. در چنین مواردی از میله های پاششی بر روی صفحات فیلم استفاده می شود که می توانند از جنس چوب PVC پلی پروپلین و با ABS باشند. در اینجا هم اگر شرایط خاصی برقرار نباشد، PVC اولین انتخاب است.

سایر اجزا یک برج خنک کن بر حسب نوع کاربرد از مواد خاصی ساخته می شوند. به عنوان مثال نازلهای توزیع آب را می توان از پلی پروپلین ABS و یا نایلون پر شده با فایبرگلاس تولید نمود. پره های فنها که در یک محیط اشباع باید تحمل بارهای بسیار سنگینی را داشته باشند از آلیاژهای آلومینیوم، پلی استر تقویت شده با فایبرگلاس و یا اپوکسی تقویت شده با فایبر گلاس ساخته می شوند. در صورتی که شرایط محیطی بسیار نامناب باشند، ممکن است ضرورتاً از فولاد ضد زنگ به جای فولاد کربنی استفاده شود.

تاریخچه مختصر

برجهای خنک کن امروزی از لحاظ ظاهری شباهت ناچیزی به برجهای اولیه در سالهای ۱۹۲۰ و ۱۹۳۰ دارند. نمونه های اولیه بر اساس اصول سرمایش تبخیری عمل کرده و بیشتر دارای ساختار چوبی و شامل تعدادی نازل برنزی و یا برنجی بودند. در سالهای بعد میله های پاشش چوبی به کار برده شدند که راندمان انتقال حرارت را افزایش می دادند. این برجها دارای ابعاد بسیار بزرگ بوده و صاحبان آنها به جای خوردگی نگران فساد چوب بودند تا اواخر دهه ۴۰ میلادی بازار تخصصی تر شده تهویه مطبوع، نیاز به محصولاتی استاندارد و ارزان تر را مطرح نمود. یکی دیگر از نیازمندیهای بازار جدید، مونتاژ کارخانه ای و تطابق با استانداردهای جلوگیری از حریق در شهرسازی بود. به همین دلیل فولاد کربنی به عنوان جایگزین چوب معرفی گردید. طراحان اولیه به سرعت دریافتند که فولاد کربن محافظت نشده و بدون پوشش پس از مدت کوتاهی در اثر خوردگی از بین می رود و به همین دلیل تصمیم گرفتند تا با پوشاندن سطح فولاد از خراب شدن مواد اصلی آن جلوگیری نمایند. فولاد گالوانیزه از آن زمان به بعد، چنان در صنایع تهویه مطبوع از استقبال برخوردار شد که تا به امروز هم ادامه دارد. سازندگان بزرگ در سالهای اخیر نوعی خاص از فولاد گالوانیزه را تحت عنوان 120-G به صورت استاندارد در آورده اند، که بیانگر نرخ پوشش 2.1 اونس روی در هر فوت مربع فولاد (دو طرف با هم ) است که در هر طرف حدود 0.۱۹ اینچ ضخامت دارد. این نوع پوشش با قیمت بسیار مناسب به بازار عرضه می شود. پس از فولاد گالوانیزه، فولاد ضد زنگ قرار دارد. امروزه چوب و یا فولاد ضد زنگ در مواردی که ابعاد برج متوسط است و تحت شرایط جوی و آبی نامناسب قرار دارد بهترین انتخاب است. پلی استر تقویت شده با فایبرگلاس در دهه اخیر به عنوان ماده ای که در تمام شرایط قابل استفاده است مطرح میباشد. بزرگ ترین تلاش در این باره برای کاهش قیمتهاست و با وجود روشهای طراحی کامپیوتری، رسیدن به طرحهای فنی که از لحاظ اقتصادی هم بهینه باشند میسر شده است. مواد واسط انتقال حرارت نیز چنین مسیر تکاملی را پیموده اند و از میله های چوبی به صفحات PVC رسیده اند. پیشرفتهای حاصل شده در فن آوریهای انتقال حرارتی باعث به وجود آمدن مواد فیلمی چند لایه ای شد که دارای خواص ویژه ای بودند در ۲۰ سال گذشته، PVC به عنوان استانداردی مورد استفاده صنایع تهویه مطبوع است( به جز مواردی که دارای دمای بالای ۱۲۵ درجه فارنهایت هستند ). پلی پروپیلن، ABS و نایلون پر شده با فایبرگلاس به طور کامل جایگزین نازلهای پاشش برنزی اولیه شده و لوله های PVC و فایبرگلاس هم جایگزین لوله های آهنی و فولادی درون برجها گردیده اند. تمام این جایگزینها و پیشرفتها باعث شدهاند تا مقاومت کلی سیستم در برابر خوردگی افزایش یافته و با عمر طولانی تر، قیمت کمتری نیز داشته باشند.

شرایط عادی کارکرد

در اکثر برجهای خنک کن شرایط محیطی و کیفیت آب از محدوده های استاندارد خارج نیست و به همین دلیل موادی که در بالا ذکرشان به میان آمد برای عمر مفید معقولی کفایت میکنند. در اکثر شرایط موارد زیر “نرمال” تلقى می شوند :

طراحی استاندارد برج خنک کن بر اساس ورود آب گرم با دمای حداکثر ۱۲۰ درجه فازنهایت به برج صورت میگیرد. دماهای بالای این مقدار حتی در مدت زمان کوتاه هم آثار نامطلوبی بر PVC، اجزاء ترموپلاستیک و چوب دارد. در موارد خاصی که دمای ورودی برج بیش از ۱۲۰ درجه فارنهایت است باید تدابیر خاصی را در زمان انتخاب مواد رعایت نمود تا مشکلی پیش نیاید. آب در گردش نرمال دارای شرایط زیر است :

- PH بین 6.5 تا ۸؛ البته اگر از فولاد گالوانیزه استفاده نشده باشد تا میزان ۵ هم قابل قبول است. آب با PH پایین (حالت اسیدی) باعث تخریب فولاد گالوانیزه، بتون، سیمان، فایبرگلاس و آلومینیوم می شود. آب با PH بالا (حالت بازی) هم باعث خرابی چوب فایبر گلاس و آلومینیوم می شود.

- میزان کلریدها زیر ppm750 است. (مانند نمک طعام Nacl)

- میزان کلسیم به صورت (CaCO3) زیر ppm ۱۲۰۰ است.

- سولفاتها زیر ppm ۱۵۰۰۰؛ اگر مقدار کلیم از ۱۲۰۰ بالاتر بود باید میزان سولفاتها به ppm 800 محدود شده تا از تشکیل رسوبات جلوگیری شود.

- سولفیدها زیر ppm 1

- سیلیکا در Sio2)) زیر ppm ۱۵۰

- آهن زیر ppm ۳

- منگنز زیر ppm 0.۱

- میزان اشباع بین LSI 0.۵ – تا LSI0.5+ ؛ مقادیر منفی تر نشاندهنده احتمال بالای خوردگی و مقادیر مثبت تر نشاندهنده رسوبات CaCO3 است.

- ذرات جامد معلق زیر ppm ۱۵۰

- روغن و گریس زیر ppm ۱۰ (در غیر این صورت با کاهش راندمان حرارتی روبرو خواهیم شد)

- عدم حضور هیچگونه حلال آلی

- عدم حضور هیچگونه مواد آلی مغذی که باعث رشد جلبک و قارچها می شود.

- کلرین از تصفیه خانه ها زیر ppm ۱ در تصفیه های مقطعی و زیر ppm4 برای تصفیه دائم.

شرایطی که ذکر شدند، بیانگر شرایط و محدوده هایی است که به آب در گردش نرمال تعبیر میشوند. بخش اعظم انتقال حرارت در یک برج خنک کن از طریق تبخیر بخشی از آب در گردش صورت می گیرد و آب تبخیر شده به صورت بخاری خالص از برج خارج شده و مخلوطی از جامدات را بر جا می گذارد که در آب در گردش، مجتمع می شوند. بسیاری از اپراتورها به طور منظم بخشی از آب در گردش را از سیستم تخلیه میکنند تا میزان غلظت مواد مختلف در آب ثابت باقی بماند. البته کیفیت آب در محلهای مختلف با هم تفاوت دارد و اپراتورهای سیستم با اعمال تصحیحات متناسب با موقعیت سیستم آشنایی دارند. مواردی که باعث می شوند تا در ساختار برجها از مواد غیر استاندارد استفاده کنیم عبارتند از : وجود آب شور در سیستم حضور بخارهای خورنده در فضا، آلودگی هوا با عوامل SO و یا H2S همانطور که قبلاً هم یادآور شدیم، اکثریت پروژه ها با تعریفی که از شرایط نرمال در این مقاله بیان شد تطابق دارند و مسلماً تمام آنها به خوبی تا پایان عمر مفید سیستم کار خواهند کرد. در پایان برای جمع بندی به ذکر چند راهنمایی برای طراحان سیستمهای تهویه مطبوع می پردازیم :

- همواره برج خنک کن را بر اساس شرایط سایت انتخاب کنید.

- شرایط واقعی را اساس انتخاب برج قرار دهید. اگر برج شما قرار نیست که تحت دماهای ورودی بالای ۱۲۰ درجه فارنهایت قرار گیرد نیازی به استفاده از مواد خاص نیست.

- اگر از برجهای چوبی و یا فایبر گلاس استفاده می کنید حتماً استانداردهای جلوگیری از حریق را از سازمانهای مربوطه تهیه نمایید و سیستم خود را با رعایت دقیق آنها نصب نمایید.

- هیچگاه برج را بزرگ تر از حد مورد نیاز (Over Specify) انتخاب نکنید

- در صورتی که شرایط طرح شما غیر استاندارد است با مشورت سازندگان نسبت به انتخاب مواد مناسب اقدام نمایید.

به نقل از مجله صنعت تاسیسات، شماره پنجم

آنـچه در این مقاله میـخوانیم

مقالات مرتبط

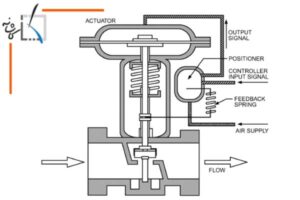

کنترل اتوماتیک در تهویه مطبوع(قسمت4)

انتخاب و اندازه گذاری شیرهای کنترل اتوماتیک

مقالات مرتبط

جدیدترین مقالات