جوشکاری در زیر آب

- تاریخ انتشار:

- بدون دیدگاه

آنـچه در این مقاله میـخوانیم

نویسنده: علیرضا شکیبی

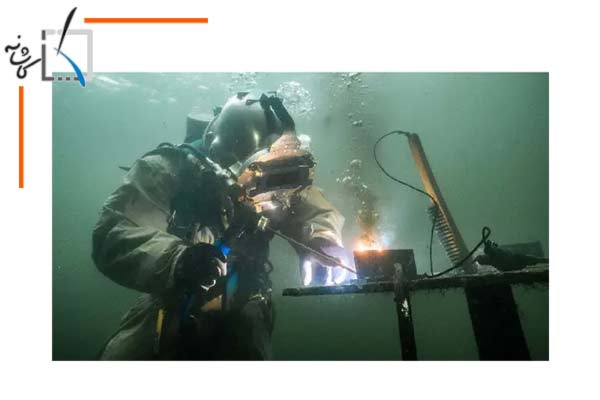

استفاده از جوش قوس الکتریکی دارای قدمتی صد ساله است که در این بین استفاده از جوشکاری قوس الکتریکی زیر آب اولین بار توسط بخش تعمیرات کشتی اداره دریانوری بریتانیا مورد استفاده قرار گرفت که طی آن به تعمیرات و درزگیری قسمتهایی از کشتی که در زیر آب قرار داشتند اقدام گردید.

جوشکاری در زیر آب در امور ساختمانی و سازه ای تجهیزات نصب شده در دریا که قسمتی از آن در آب مستغرق هستند نقش بسیار مهمی ایفا میکند. در سال ۱۹۶۴ نوع خاصی از الکترودهای الکتریکی مورد استفاده در جوش کاری زیر آب توسط وان در ویلینگن در هلند مورد بررسی و توسعه قرار گرفت. در چند دهه اخیر ساخت و نصب سازه های دریایی همچون دکلهای حفاری سکوهای نفتی لوله کشی در زیر آب پل ها و …. از رشد روز افزونی برخوردار بودند که متاسفانه برخی از آنها با شکست مواجه شده و شماری دیگر به سبب حوادثی همچون توفان برخورد ناخواسته تجهیزات دریایی با آنها جنگ و …. دچار صدمه های اساسی و کلی شده اند که جهت تعمیر و بازسازی آنها به جوشکاری در زیر آب احتیاج وافری وجود دارد.

انواع جوشکاری زیر آب:

جوشکاری در زیر آب به دو نوع عمده تقسیم میشود که شامل جوشکاری خشک و جوشکاری تر مرطوب است. در جوشکاری تر جوشکار و جسمی که مورد جوشکاری قرار میگیرد بدون هیچ حفاظی بوده و مستقیم با آب در تماس هستند در حالی که در جوشکاری خشک اطراف جسم مورد جوشکاری با محفظه ای پوشیده شده و محیطی کاملا خشک پدید می آید که جوشکار در آن قرار گرفته و اقدام به جوشکاری میکند. در ادامه این دو نوع جوشکاری توضیح داده می شود.

جوشکاری تر:

همانطور که پیشتر بیان شد جوشکاری مرطوب به نوعی از جوشکاری زیر آب اطلاق میشود که در آن جوشکار و قطعه جوشکاری بدون هیچ حفاظی در داخل آب قرار دارند و کلیات کار همچون جوشکاری در خشکی است با این تفاوت عمده که نوع الکترودها متفاوت میباشد. در مقایسه با روش خشک جوشکار از آزادی عمل بیشتری برخوردار بوده و جوشکاری آسانتر و ارزانتر انجام می گیرد. در این روش تجهیزات تامین کننده قدرت جوشکاری بر روی شناورها قرار گرفته و توسط کابل میزان برق مورد نیاز به محل جوشکاری انتقال پیدا میکند. مضاف بر اینکه در جوشکاری مرطوب MMA مورد استفاده قرار می گیرد. در این روش برق مصرفی، جریان مستقیم (DC) بوده و قطبیت آن (Ve-) است. زمانی که جریان مستقیم با (Ve+) بهکار برده میشود، پدیده فساد شیمیایی توسط جریان برق اتفاق افتاده و موجب خراب شدن سریع قسمت های فلزی نگهدارنده الکترود میشود. استفاده از جریان متناوب (AC) با خطرهای برق گرفتگی جوشکاری و مشکلات فنی در پایداری قوس الکتریک همراه است. منبع قدرت باید این توانایی را داشته باشد تا جریان مستقیمی با شدت جریان ۳۰۰ تا ۴۰۰ آمپر تولید کند. با توجه به محل جوشکاری، جهت تامین برق، تامین کننده برق و همچنین ماشین جوشکاری بر روی شناور قرار گرفته که به صورت متحرک میباشد و میتوان از آن در جاهای مختلف استفاده کرد. مدار جوشکاری الزاما باید دارای کلید نوع مثبت باشد و عموما از کلید تیغه ای استفاده می شود که بر روی سطح کار کرده و توسط جوشکار/ غواص راهبری می شود. کلید تیغه ای مورد استفاده باید این توانایی را داشته باشد تا در مواقع ضروری به جهت بالا بردن ایمنی کار جریان جوشکاری را قطع نماید. همچنین به دلیل جوانب ایمنی، کابل برق صرفا در زمان جوشکاری به نگهدارنده الکترود متصل میباشد.

در این شیوه جوشکاری جریان مستقیم با الکترود منفی قطب خطی مورد استفاده قرار میگیرد. گیره های الکترود مورد مصرف نیز در مقابل آب، فوق العاده عایق بندی شده اند. گیره های الکترود مورد استفاده در جوشکاری زیر آب از دو زبانه تشکیل شده است که الکترود در آن قرار میگیرد و قابلیت استفاده برای هر دو اندازه الکترود مصرفی را دارد. انواع الکترود مصرفی در جوشکاری زیر آب تحت استاندارد AWS E6013 رتبه بندی میشوند. کلیه الکترودهای مصرفی ضدآب هستند و تمامی قطعات تجهیزات جوشکاری به نحو شایانی در مقابل برخورد با آب عایق کاری میشوند. در صورتی که عایق روی قطعات دچار آسیب شود، جریان برق عبوری به جای اینکه به الکترود وارد شود، به داخل آب نشت یافته و هدر میرود، مضاف بر اینکه در محل نشت به قسمت مسی کابل صدمات جدی وارد می شود.

جوشکاری خشک:

این جوشکاری در محفظه ای که اطراف محل جوش کاری را در برگرفته، انجام می گیرد. محفظه نام برده شده با مخلوط گازی اکسیژن و هلیوم در فشار متعارفی پر میشود که این محفظه را اتاقکی در برگرفته که محل قرارگیری جوشکار بوده و آن نیز مخلوط گازی قابل تنفس اکسیژن و هلیوم با فشار اندکی بالاتر از محفظه که توضیح داده شد، پر شده است. مضاف بر اینکه اتاقک به زیر آب باز میشود در حالی که محفظه کاملا از سطح آب فاصله داشته و اطراف اتاقک را فشار هیدروستاتیکی آب دریا احاطه کرده است. این جوشکاری از کیفیت بالایی برخوردار بوده و از گاز تنگستن در طی فرآیند جوشکاری استفاده می شود .

مزایا و معایب جوشکاری خشک

مزايا:

- ایمنی جوشکار/ غواص: فرآیند جوشکاری در اتاقک انجام می گیرد، در نتیجه جوشکار در طی مدت زمان کار خود در این اتاقک قرار می گیرد که همین امر موجبات مصون ماندن او از آب سرد / گرم / کثیف دریا، جانوران و گیاهان دریایی را فراهم می آورد.

- کیفیت بالای جوش: جوش انجام پذیرفته در این فرآیند در مقایسه با جوش تر زیرابی و جوشکاری در هوای آزاد از کیفیت بهتری برخوردار است. دلیل این امر به این مهم بر می گردد که اول اینکه جوش به سرعت سرد و فرونشانده نمی شود و دوم به دلیل غلظت پایین گاز هیدروژن کیفیت جوش بالا می رود.

- کنترل سطوح: تهیه، تدارک و آماده سازی اتصالات، هم ترازی لوله ها، بازرسی NDT، تنظیم شدت قوس الکتریک و … به آسانی امکان پذیر است.

- تست غیر مخرب (NDT) در محیط اتاقک بهکار بردن NDT به آسانی امکان پذیر است.

معایب:

- اتاقک جوشکاری از تجهیزات پیچیده ای تشکیل یافته است که آن طراحی و ساخت آن شرایط ویژه ای را طلب میکند، علاوه بر اینکه جهت جابجایی و ثابت نگه داشتن اتاقک به وسایل پشتیبان نصب شده در شناور احتیاج است. به طور کل میتوان چنین اذعان داشت که اتاقک جوشکاری بسیار پیچیده است.

- هزینه ساخت و قیمت اتاقک جوشکاری بسیار بالا بوده و با توجه به عمق کاری، افزایش پیدا میکند. هر چه عمق کاری بیشتر باشد، به جوش قویتر و در نتیجه به ولتاژ بالاتری نیاز میباشد. متوسط قیمت اتاقک ها در حدود هشتاد هزار دلار است.

- هر اتاقک برای عمق و کاربردی خاص طراحی میشود و به صورت گسترده نمی توان از آن استفاده نمود.

مزایا و معایب جوشکاری تر

مزايا:

جوشکاری MMA زیر آب چندین سال است که به طور گسترده ای برای تعمیرهای فراساحلی مورد استفاده قرار میگیرد و دارای مزیت های زیر می باشد:

- دارای تطبیق پذیری بالا و هزینه پایین هستند، این دو رکن اساسی موجب مقبولیت این روش را فراهم می آورد.

- سرعت کاری بالا

- هزینه کمتر در مقایسه با جوشکاری مرطوب

- در هر تاسیسات فراساحلی که در زیر آب قرار گرفته اند، از جوشکاری خشک نمیتوان استفاده کرد، در حالی که در جوشکاری تر این مشکل بسیار کمتر است.

- به هیچگونه محفظه و اتاقک احتیاج ندارد. لذا وقتی جهت ساخت این تجهیزات مصرف نمی شود. اکثر تجهیزات جوشکاری استاندارد قابلیت استفاده را داشته و تجهیزات مورد استفاده در مقایسه با جوشکاری زیرآب ساده تر و کمتر می باشد.

معایب:

علی رغم گستردگی جوشکاری تر دارای سه عیب عمده زیر می باشد:

- به دلیل وجود آب در اطراف محل جوشکاری، فلز جوش به سرعت سرد و فرونشانده میشود. هر چه این فرونشانی با سرعت بالاتر انجام گیرد، میزان توانایی انبساط جوش خوردگی افزایش، کاهش خواص شکل پذیری، چکش خواری، سفتی جوش و در نهایت افزایش تخلخل را به همراه دارد که تمامی شرایط نامبرده شده مطلوب نمی باشد.

- شکنندگی هیدروژنی: در فرآیند جوشکاری حرارت زیادی آزاد می شود. که موجب بخار شدن آب و تولید مقدار زیادی هیدروژن در محل جوش می گردد. هیدروژن موجود موجب آسیب رسیدن به منطقه حرارت دیده (HAZ) و فلز جوش می شود که باعث به وجود آمدن شکست ترک شیار و شکاف در محل جوش شده و این عوامل باعث شکسته شدن قطعه های جوش کاری شده در محل جوش را فراهم می آورد که در نتیجه امکان وقوع حوادث مصیبت بار وجود دارد.

- عدم حفاظت جوشکار و تجهیزات مورد استفاده وی، از عوامل طبیعی موجود در محل که همین امر در برخی موارد باعث میشود تا نتوان از این شیوه جوشکاری استفاده کرد.

اصول کارکرد جوشکاری تر:

فرایند جوشکاری زیر آب به طریق تر به شرح زیر انجام می پذیرد:

جسمی که فرآیند جوشکاری قرار است بر روی آن انجام پذیرد در یک سمت و الکترود فلزی در سمت دیگر قرار میگیرد که این دو بخش در طی فرایند جوشکاری به همدیگر تماس پیدا کرده و مدار بسته الکتریکی را پدید می آورند. به سبب افزایشهای ناگهانی و دائم برق جرفه های پیوسته (قوس) الکتریکی ایجاد میشود که با آزاد سازی مقدار متنابهی انرژی حرارتی همراه است، که این انرژی حرارتی باعث ذوب هسته فلزی میله و در نهایت حوضچه جوش تولید میشود. به طور پیوسته الکترود جوشکاری ذوب و به صورت قطره ای در داخل حوضچه جوش می ریزد. در طی این فرآیند، پوشش موجود بر روی فلز مغزی الکترود گاز پوشش دهنده ای ایجاد می کند که جهت پایداری قوس و عدم پراکندگی مذاب بهکار برده می شود.

توسعه های جوشکاری در زیر آب:

جوشکاری در زیر آب مدت زمان طولانی است که مورد استفاده قرار می گیرد. با توجه به توسعه و افزایش ساخت سازه های فراساحلی اهمیت استفاده از این فناوری اهمیت بیشتری پیدا میکند. در این بین روشهای دیگر جوشکاری توسعه و اهمیت یافته است که میتوان به جوشکاری اصطکاکی، جوشکاری انفجاری و جوشکاری میله ای پایینی اشاره داشت.

چشم انداز جوشکاری در زیر آب:

امروزه جوشکاری به MMA نقش مهمی در تعمیرات زیرایی داده است، اما از نقطه نظر مطلوبیت دارای شرایط آرمانی نیست که در کنار آن میتوان به استعداد شکستهای هیدروژنی اشاره داشت. در مقام مقایسه میان دو نوع جوشکاری زیر آب و خشک جوشکاری زیر آب از کیفیت بالاتری در مقایسه با جوشکاری خشک برخوردار است. هم اکنون تمایل و گرایش به سمت خود کارسازی ۱- THOR (اتوماسیون ) فرآیند و استفاده از آدمک (روبات) می باشد.

توسعه سیستم جوشکاری خشک بودن غواص امروزه بزرگترین چالشی است که دست اندرکاران صنعت جوشکاری با آن روبرو هستند که در کنار آن میتوان به مواردی همچون تهیه و تدارک الکترودهای جدید با کیفیت بالاتر و خودکار استفاده از حداقل کابل و انرژی بهکارگیری روبوت اشاره داشت. موارد بیان شده برای اعماق دریا که با مشکلات عدیده ای همراه است خود را بیشتر نشان می دهد. هم اکنون استفاده از جوشکاری اصطکاکی و جوشکاری انفجاری در اعماق دریا در مرحله تست و آزمایش است.

ریسک جوشکاری زیر آب:

از خطرهای بارز این صنعت احتمال برق گرفتگی جوشکار/ غواص میباشد که برای جلوگیری از این خطر کلیه ادوات مورد استفاده باید به نحو شایانی عایق کاری شوند. همچنین این توانایی باید وجود داشته باشد تا بتوان در صورت الزوم به سرعت جریان برق را قطع و یا شدت ولتاژ را کاهش داد. در فرایند جوشکاری تر به مقدار زیادی هیدروژن و اکسیژن تولید می شود که با توجه به مقوله رادیکالهای آزاد هیدروژن تولیدی فضای بسیار مستعدی برای انفجار پدید میآورد. استنشاق گاز نیتروژن خطرهایی به همراه دارد که از جمله آن میتوان به بیهوش شدن جوشکار/ غواص در زیر آب اشاره داشت. همچنین این امکان وجود دارد تا ابزیان و گیاهان موجود در زیر آب خطرهایی را برای جوشکار غواص به همراه داشته باشند.

به نقل از مجله تهویه مطبوع، شماره چهارم

آنـچه در این مقاله میـخوانیم

مقالات مرتبط

مشعل گازی vs گازوئیلی: کدام برای ساختمان شما؟

۶ اصل اساسی در طراحی موتورخانه

بهترین کشور برای کار تاسیسات چیست؟

مقالات مرتبط

جدیدترین مقالات