آشنایی با مبدل حرارتی صفحه ای

- تاریخ انتشار:

- بدون دیدگاه

آنـچه در این مقاله میـخوانیم

آشنایی با مبدل حرارتی صفحه ای

مقدمه

تجهیزات زیادی در صنایع در امر تولید مورد مصرف قرار میگیرد که یکی از آنها مبدلهای حرارتی میباشد. مبدلهای حرارتی در تمام زمینههای صنعتی – تجاری و زندگی روزمره که به نحوی با تبادل انرژی سروکار دارند مورد استفاده قرار میگیرند.

در صنایع مختلف غذایی، داروئی و شیمیایی و فرآیندهای مختلف نفت، گاز و پتروشیمی مبدلهای حرارتی جهت تبادل حرارت بین سیالات ورودی و خروجی کاربرد وسیعی داشته و با توجه به محدوده درجه حرارت، فشار و شرایط کاری و عملیاتی، مبدلها به شکلهای مختلف طراحی و ساخته میشوند.

مبدل حرارتی دستگاهی است که انرژی حرارتی را از سیالی به یک یا چند سیال دیگر که دارای درجه حرارتهای متفاوت هستند منتقل میکند. این تعریف به طور ضمنی بیان میکند که در یک مبدل حرارتی حداقل دو سیال وجود دارد که حرارت بین آن دو جابجا میشود.

با توجه به موضوع بهینهسازی مصرف انرژی در واحدهای فرآیندی همواره تلاش شده است تا مبدلهایی طراحی گردند که ضمن داشتن حداکثر بازدهی، در کارکردهای بلندمدت، کمترین مشکلات عملیاتی را داشته باشند.

بهطورکلی مبدلهای حرارتی را میتوان بر اساس موارد ذیل دستهبندی نمود:

- 1- فرایند انتقال

- ۲- فشردگی سطوح

- ٣- نحوه ساخت و فشردگی هندسی

- ۴- آرایش جریان

- ۵- سازوکار انتقال حرارت

- ۶- تعداد سیال

- ۷- درجه حرارت کارکرد

مبدلهای حرارتی به دو گروه کلی زیر تقسیم شده و با توجه به موارد استفاده هر کدام از این دو گروه نیز به انواع مختلف طراحی و مورد استفاده قرار میگیرند:

- مبدلهای حرارتی پوسته و لوله (SHELL & TUBE HEAT EXCHANGER)

- مبدلهای حرارتی قاب و صفحه (PLATE & FRAME HEAT EXCHANGER)

یکی از مشکلات عمده مبدلهای لولهای که داری یک پوسته و تعدادی لوله به شکلهای مختلف مستقیم و یا یو شکل میباشد، تشکیل رسوب و ایجاد پدیده FOULING است. تولید رسوب به میزان بسیار زیادی باعث کاهش سطح انتقال حرارت و در نتیجه کاهش راندمان این دستگاهها میشود. امروزه با توجه به فنآوری روز و مزایای مبدلهای صفحهای به نوع مبدل لولهای در طراحیهای اخیر در فرآیندهای مختلف نوع مبدلهای صفحهای بیشتر مورد توجه قرار گرفته و حتی در موارد بسیاری نیز مبدلهای لولهای موجود با مبدلهای صفحهای جایگزین گردیده و در کوتاهمدت با راندمان بالای این نوع مبدلها که با صرفهجویی در مصرف انرژیهای سوختی و حرارتی و افزایش کیفیت کالای تولیدی همراه میباشد، هزینههای مصرفی تأمین و تحت پوشش قرار میگیرد، لذا در این مبحث کوتاه به شرح این نوع مبدلها خواهیم پرداخت.

مبدلهای حرارتی صفحهای دارای قدمتی در حدود یکصد سال میباشند. واحدهای اولیه این نوع مبدلها، مشابه با فیلتر پرسهای قاب و صفحه با صفحات برنزی سنگینی بودهاند، حال آنکه نوع کنونی آنها که به سال ۱۹۳۰ بازمیگردد، کاملاً متفاوت از انواع اولیه میباشد.

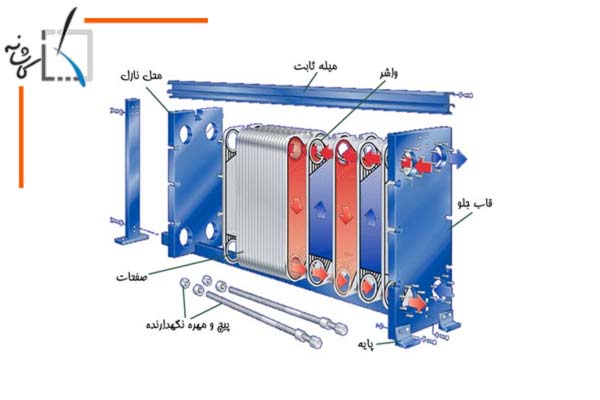

در مبدل حرارتی صفحهای، سطح انتقال حرارت از صفحات فلزی تشکیل یافته است که دارای ضخامت ناچیزی میباشند. صفحات به منظور تشکیل کانالهایی برای عبور سیال، به صورت موازی با یکدیگر قرار گرفتهاند به طوری که یک سیال از یک سری کانالها و سیال دیگر از کانالهای دیگر عبور داده میشوند.

در مبدلهای صفحهای موجدار بودن صفحات تلاطم و آشفتگی جریان را افزایش داده و استحکام مکانیکی مناسبی را ایجاد میکند. در این مدلها جریان آشفته در اعداد رینولدز حدود ۲۰۰ و کمتر صورت میپذیرد و در نتیجه ضریب انتقال حرارت نسبتاً بالا بوده و ضریب اصطکاک نیز افزایش قابل ملاحظهای خواهد داشت.

جهت ایجاد نقاط تماس بین صفحات و افزایش انتقال حرارت (HEAT TRANSFER) توسط دستگاههای پرس سنگین بر روی صفحات بسیار نازک تورفتگی و برآمدگیهایی با شکلهای مختلف ایجاد میشود و سطح صفحهها موجدار میگردد.

با توجه به شرایط حرارتی و مکانیکی، نوع و شکل موج دهی مناسب بر روی صفحات انتخاب گردیده و این موج دهی علاوه بر افزایش سطح انتقال حرارت باعث افزایش مقاومت صفحات در برابر فشار عملیاتی و ایجاد جریان متلاطم (TURBULENCE) میگردد.

مبدلهای حرارتی صفحهای به سه نوع اصلی تقسیم میگردند:

- مبدلهای صفحهای واشردار و یا جوشی (PHE) PLATE TYPE HEAT EXCHANGER

- مبدلهای صفحهای مارپیچی (SHE) SPIRAL PLATE HEAT EXCHANGER

- مبدلهای صفحهای لایهای

جنس صفحهها و واشرها

با توجه به شرایط کاری و عملیاتی، نوع سیالات و از نقطهنظر خوردگی جنس صفحهها و واشرها میتواند از مواد مختلف به شرح ذیل ساخته شود:

صفحهها

واشرها

مزایا و معایب مبدلهای صفحهای

مبدلهای حرارتی صفحهای با لبههای جوشخورده به علت داشتن ضریب انتقال حرارت بالا، حجم کم و هزینههای ساخت پایین نسبت به مبدلهای نوع لولهای، بهعنوان بهترین مبدل حرارتی در صنایع شناخته شدهاند و در تولید اغلب مواد شیمیایی و پتروشیمی، چسبها، لاکها، داروها، صابونها، مواد تمیزکننده و آرایشی نقش بسزایی دارند. مبدلهای صفحهای دارای مزایای ذیل میباشند:

نصب، سرویس و نگهداری آسان

کاهش هزینه نصب و سرمایهگذاری

صرفهجویی حدود ۸۰% در جا به دلیل فشرده و کوچک بودن آن

بهعنوان مثال جهت نیاز به سطح تبادل حرارت حدود ۲۰۰ متر مربع، حدوداً به صفحات به طول 3 متر، عرض ۱ متر و ارتفاع ۲ متر نیاز است در حالی که در مبدلهای حرارتی لولهای جهت رسیدن به راندمان فوق به سطحی حدود ۶۰۰ متر مربع نیاز میباشد.

موارد استفاده مبدل صفحهای

مبدلهای حرارتی صفحهای در صنایع مختلف به دلیل حجم کم، مقاوم در مقابل مواد خوردگی و راندمان بالا به شرح ذیل جهت انجام پروسسهای فرآیند و واکنشهای شیمیایی مورد استفاده قرار میگیرد:

- صنایع غذایی (FOOD INDUSTRY)

- در تهیه روغنهای خوراکی، شیر و لبنیات، غذاهای آماده و پاستوریزه نمودن

- صنایع دریایی (MARINE INDUSTRY)

بهعنوان دستگاه خنککننده (COOLER) در موتورهای دیزلی و کمپرسورهای در روی کشتیهای بزرگ نصب میگردد.

صنایع قند و شکرسازی (SUGAR INDUSTRY)

صنایع کاغذسازی (PAPER INDUSTRY)

صنایع نیروگاهی (POWER INDUSTRY)

صنایع شیمیایی (CHEMICAL INDUSTRY)

و صنایع دارویی (PHARMACEUTICAL INDUSTRY)

و صنایع نفت، گاز و پتروشیمی (OIL INDUSTRY)

در صنایع نفت، گاز و پتر و شیردهی و سایر صنایع مدل صفحهای به شکل رو کاربردهای مختلفی مانند

EVAPORATORS, ECONOMIZER, DESUPERHEATERS, CONDENSER, SUB COOLER, PREHEATER, OIL COOLERS

مورد استفاده قرار میگیرد.

طراحی مبدلهای حرارتی صفحهای

در طراحی مبدلهای حرارتی صفحهای، جنس صفحات و شکل موج دهی روی صفحات، با توجه به شرایط عملیاتی، دما و فشار سیال ورودی و خروجی، انتخاب میگردد. در فشار و دماهای کمتر از مبدلهای صفحهای واشردار استفاده میشود و برای جلوگیری از نشت سیال به خارج در اطراف لبه صفحات از واشرهایی با جنسها و مقاومتهای مختلف استفاده میگردد. همچنین کانالهایی که یک سیال میتواند از داخل آنها و بر روی صفحات جریان یابد، توسط واشرهایی در اطراف دهانه ورودی و خروجی تعیین میشود. جهت جلوگیری از امتزاج دو سیال در قسمت ورودی سیالها از دو واشر جداگانه استفاده میشود.

بهمنظور دستیابی به ظرفیتهای حرارتی و محدوده دما در این نوع از مبدلها از انواع آرایشهای جریان به صورت سری موازی و آمیخته استفاده میشود.

در دما و فشارهای بالا از مبدلهای صفحهای جوشی به جای مبدلهای واشردار استفاده میشود و معمولاً جهت اتصال به یکدیگر از جوش لیزری استفاده میگردد.

به طور کلی طراحی حرارتی مبدلهای صفحهای که اخیراً از نرمافزارهای مخصوص استفاده میشود دارای مراحل ذیل میباشد:

- مشخصات سیال فرآیند از نقطهنظر نوع سیال، افت فشار مجاز، دبی جرم و دماهای ورودی و خروجی

- مشخصات سیال سرویس از نقطهنظر نوع سیال، افت فشار مجاز، دبی جرم و دمای ورودی

- خواص فیزیکی سیال فرایند در دمای میانگین از نقطهنظر ویسکوزیته، دانسیته، ضریب هدایت حرارتی، ضریب فولینگ (رسوبگذاری) و ضریب گرمایی ویژه

- خواص فیزیکی سیال سرویس در دمای میانگین گرمای ویژه

- انتخاب جنس صفحات و محاسبه ضریب هدایت حرارتی صفحات

- انتخاب نوع صفحه و مشخصات آن شامل: ضخامت صفحه، نسبت طول به عرض صفحه و نسبت سطح انتقال حرارت گسترشیافته به سطح حرارت تصویر شده

- تعیین سطح مؤثر صفحه

در جایی که سیال فرآیند شامل مواد جامد، کریستالی، خمیری و یا ویسکوزیته بالا باشد معمولاً فاصله بین صفحات بیشتر انتخاب گردیده و تا ۱۲ میلیمتر نیز استفاده میشود. این نوع صفحات اصطلاحاً FREE FLOW PLATE نامیده میشوند و به دلیل شکل خاص کانالهای ایجادشده، جهت عبور سیال فرآیند مقاومت کمی دارند.

اخیراً در طراحی صفحات واشردار به جای استفاده از چسب جهت نصب واشرها از سیستم پرس استفاده میشود و در این روش جدا نمودن واشر و تعویض آن آسانتر و سریعتر میباشد. در طراحی مبدلهای حرارتی جهت افزایش انتقال حرارت جریان سیال فرآیند و سیال سرویس به صورت جریان برعکس انتخاب میگردد.

جهت موجدار نمودن صفحات مبدل از دستگاههای پرس سنگین استفاده میکنند و با این دستگاهها میتوان صفحاتی آتا طول ۴ متر را پرس نمود بعضی از سازندگان با استفاده از انرژی موج انفجار ایجادشده در زیر آب توانستهاند صفحاتی تا طول ۱۲ متر را نیز موجدار نمایند و به این طریق مبدلهای جوشی بزرگی را بسازند. صفحات جوشخورده به صورت باندل درون پوسته و مخازن تحت فشار قرار داده میشود.

تمیز کردن مبدل صفحهای CIP CLEANING IN PLACE

تمیز نگهداشتن صفحات مبدل حرارتی باعث افزایش راندمان عمل مبدل خواهد شد. رسوبگذاری نهتنها باعث کاهش ضریب انتقال حرارت و کارکرد مبدل میشود، بلکه در کیفیت سیال درون مبدل نیز در درازمدت تأثیر سوئی میگذارد. با استفاده از تجهیزات و دستگاههایی طبق شکل روبرو میتوان در محل، مبدل حرارتی را بدون باز کردن صفحات آن شستشوی شیمیایی کرد.

دستگاه با استفاده از لوله و فلنج به ورودی و خروجی مبدل اتصال داده میشود و از مخزن با ظرفیت ۱۰۰ لیتر، پمپ، دستگاه تنظیم حرارت و اتصالات تشکیلشده است. پمپ به مدت حدود ۴ تا ۶ ساعت ماده شیمیایی را با دمای ۶۵ درجه سانتیگراد درون مبدل به گردش درمیآورد؛ و در مدت شستشو مقدار PH با نمایشگر مخصوص کنترل شده و از نباید بالا برود.

در مواردی که سطح رسوب بر روی صفحات زیاد باشد جهت افزایش راندمان عمل، بار دوم جریان را برعکس در مبدل میچرخانند. بعد از پایان شستشوی شیمیایی، ماده شیمیایی تخلیه و از آب جهت شستشو استفاده میکنند. وقتی PH پس مانند آبکشی به ۵ رسید، عمل تمیز کردن تمام میشود.

ماده شیمیایی نهتنها جهت از بین بردن رسوبات مربوط به کلسیم، اکسید مس مناسب بوده بلکه جهت از بین بردن خزه، جلبک و باکتری نیز بکار میرود.

برای دریافت فایل کامل مقاله روی مبدل حرارتی صفحه ای کلیک کنید

آنـچه در این مقاله میـخوانیم

مقالات مرتبط

نکاتی درباره لولهکشی کولرهای گازی دو تکه

طراحی تجهیزات فرآوری موادغذایی

سیستم های متعادل سازی PH فاضلاب

متره و برآورد در تاسیسات برقی و مکانیکی (5)

فناوری چیلر جذبی برای ساختمان ها

مقالات مرتبط

جدیدترین مقالات